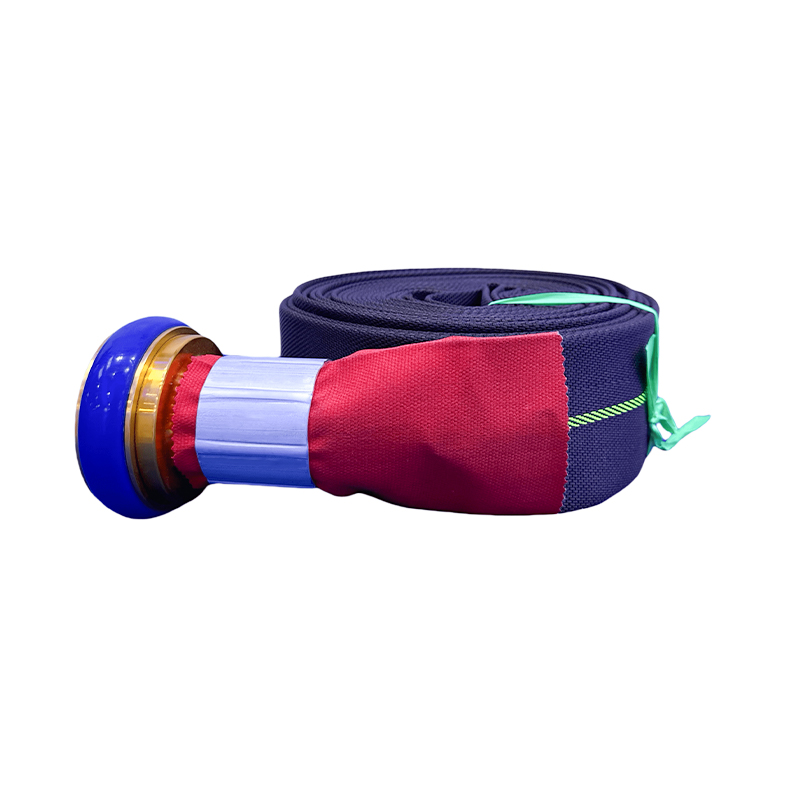

Požiarna hadica EPDM je rozhodujúci pre priemyselné, hasičské a komunálne aplikácie. Aby sa tomu zabránilo, je nevyhnutné zabezpečiť silnú priľnavosť medzi vnútornou podšívkou a vonkajšou bundou delaminácia počas vysokotlakovej prevádzky. Okrem toho drsnosť povrchu obloženia priamo ovplyvňuje stratu trenia a efektívnu vzdialenosť vypúšťania vody, čo ovplyvňuje účinnosť hasenia.

1. Faktory ovplyvňujúce priľnavosť

Priľnavosť medzi Požiarna hadica z EPDM podšívka a vonkajšia bunda je ovplyvnená:

- Teplota a tlak vytvrdzovania počas výroby

- Príprava povrchu vrátane drsnosti a čistoty

- Kompatibilita vnútorných a vonkajších materiálov

- Použitie spojovacích prostriedkov alebo primerov

| Faktor | Vplyv na priľnavosť | Odporúčaná prax |

|---|---|---|

| Drsnosť povrchu | Zvýšená drsnosť zlepšuje mechanické spojenie | Mikrozdrsnený povrch obloženia pred lepením |

| Materiálová kompatibilita | Nesúlad znižuje priľnavosť, riziko delaminácie | Vyberte EPDM a materiály plášťa s kompatibilným chemickým zložením |

| Spojovacie činidlá | Zvyšuje chemickú priľnavosť | Pred vulkanizáciou naneste vhodný základný náter |

2. Vplyv povrchu obloženia na stratu trením

Vnútorná drsnosť povrchu vysoko výkonná hadica na vodu z EPDM ovplyvňuje účinnosť prietoku vody:

| Typ povrchu | Strata trením | Vzdialenosť vypúšťania vody |

|---|---|---|

| Hladká podšívka | Nízke trenie | Maximálny efektívny dosah |

| Mikro zdrsnená podšívka | Mierne trenie | Vyvážená priľnavosť a rozsah |

| Vysoko drsná podšívka | Vysoké trenie | Znížený rozsah, ale vylepšená väzba |

3. Zabránenie delaminácii v priemyselných aplikáciách

Používanie ochrana proti delaminácii požiarnej hadice s gumovou výstelkou techniky zaisťujú prevádzkovú bezpečnosť:

- Prísna kontrola kvality pri extrúzii a vulkanizácii

- Testovanie adhéznej sily pomocou testov odlupovania a šmyku

- Udržiavanie konzistentnej vytvrdzovacej teploty a tlaku

- Pravidelná kontrola a údržba hadíc v teréne

4. Vyváženie adhézie a prietoku vody

Pre straty trením v hadiciach EPDM musí sa dosiahnuť optimálny kompromis medzi hladkosťou vnútorného povrchu a priľnavosťou:

| Cieľ dizajnu | Odporúčaná povrchová úprava | Výsledok |

|---|---|---|

| Maximálna priľnavosť | Mikrozdrsnený | Znížená delaminácia, mierna strata trením |

| Maximálna účinnosť prietoku | Hladký | Nízke trenie loss, careful bonding needed |

| Vyvážený výkon | Kontrolovaná drsnosť | Spoľahlivá priľnavosť a prijateľný rozsah vody |

5. Postupy údržby a kontroly

Pravidelné kontroly zvyšujú životnosť odolnosť priemyselnej požiarnej hadice EPDM :

- Skontrolujte známky oddelenia vnútorného obloženia

- Monitorujte opotrebovanie a eróziu povrchu

- Uistite sa, že sú hadice správne uložené, aby sa predišlo deformácii

- Pravidelne plánujte tlakové skúšky a hodnotenia priľnavosti

často kladené otázky

1. Aká je sila priľnavosti Požiarna hadica z EPDM adhesion strength testovaný?

Používajú sa odlupovacie skúšky a šmykové skúšky. Štandardizovaná sila je aplikovaná na obloženie na meranie odolnosti proti oddeleniu, čím sa zaisťuje minimálne riziko delaminácie pri prevádzkovom tlaku.

2. Ovplyvňuje drsnosť vnútorného povrchu účinnosť prúdenia vody?

áno. Hladké povrchy redukujú straty trením v hadiciach EPDM a zvýšiť efektívnu vzdialenosť vypúšťania vody. Zdrsnené povrchy zlepšujú priľnavosť, ale mierne znižujú účinnosť prúdenia.

3. Aké výrobné postupy zabraňujú delaminácii?

Príprava povrchu, spojivá, presné vytvrdzovanie a materiálová kompatibilita sú kľúčom k zabráneniu delaminácie ochrana proti delaminácii požiarnej hadice s gumovou výstelkou .

4. Môžu byť hadice EPDM bezpečne používané pre priemyselné vysokotlakové aplikácie?

Áno, za predpokladu vysoko výkonná hadica na vodu z EPDM podrobuje sa testovaniu priľnavosti, správnemu vytvrdzovaniu a optimalizácii povrchovej úpravy, aby sa zachovala štrukturálna integrita.

5. Ako často treba kontrolovať priľnavosť a trenie?

Pre odolnosť priemyselnej požiarnej hadice EPDM , odporúčajú sa štvrťročné alebo polročné kontroly vrátane vizuálnych kontrol, tlakových skúšok a odlupovacích skúšok na zaistenie dlhodobej bezpečnosti.

en

en